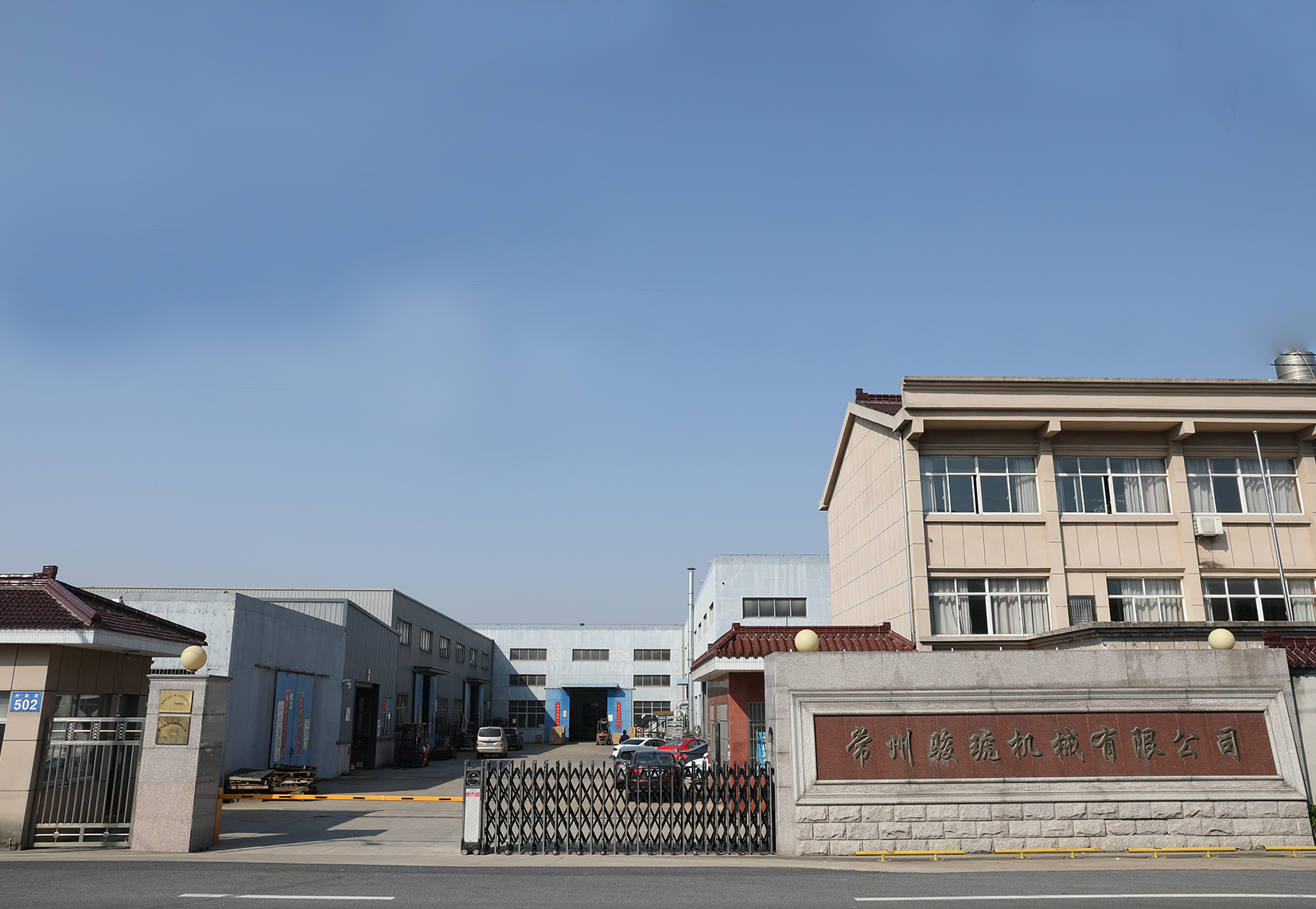

Changzhou Junhu Machinery Co., Ltd. Gegründet im Jahr 2002, ist ein Profi Brauch Schweißen von großen Stahlkonstruktionen aus Schwermetall Fabrik, beschäftigt sich mit der Forschung, Entwicklung, Produktion, dem Verkauf und dem Service von Blechfertigung, Stanzteilen, Strukturteilen von Baumaschinen, Generatorsockel, kundenspezifischen Metallteilen und Gehäusen/Gehäusen für intelligente Geräte, mit ISO9001-Zertifizierung. Wir befinden uns in der Stadt Changzhou, die ganz in der Nähe des Hafens von Shanghai liegt. Unsere Fabrik erstreckt sich über mehr als 14.000 Quadratmeter, ist mit fast 110 Mitarbeitern ausgestattet, von denen mehr als 25 % Techniker sind, und widmet sich strenger Qualitätskontrolle und durchdachtem Kundenservice. Unser Unternehmen hat eine Reihe fortschrittlicher Geräte eingeführt, darunter Laserschneidemaschinen, CNC-Plattenschneidemaschinen, Stanzmaschinen, CNC-Biegemaschinen sowie Pulverbeschichtungs- und Montagelinien. Unsere Produkte verkaufen sich gut in China und werden auch nach Australien, Italien und Kanada usw. exportiert. OEM- und ODM-Bestellungen sind ebenfalls willkommen. Wir können Metallprodukte für Sie nach Zeichnungen oder Mustern anpassen.

-

Nachrichten

Präzision und Leistung: Die unerreichten Vorteile von Edelstahl -Laser -Schnittplatten

In der heutigen Produktionslandschaft ist Präzision nicht optional - es ist zwingend. Nirgendwo ist dies deutlicher als beim Aufstieg von Edelstahl -Laser -Schnittplatten. Von industriellen Komponenten bis hin zu architektonischen Merkmalen sind diese akribisch gefertigten Stücke für Anwendungen, die sowohl Haltbarkeit als auch Genauigkeit erfordern, von wesentlicher Bedeutung geworden. Durch die Kombination der hochmodernen Lasertechnologie mit der inhärenten Stärke von Edelstahl werden die Laserschneidplatten die Herstellungsregeln neu schreiben. Die Ehe von Material und Methode Edelstahl ist von Natur aus ein Material der Integrität. Es widersetzt sich Korrosion, toleriert extreme Temperaturen und steht den Test der Zeit. Wenn diese robuste Legierung auf die genaue Präzision des Laserschneidens trifft, ist das Ergebnis ein Produkt, das nicht nur hart, sondern auch verfeinert ist - mit mikroskopischen Toleranzen eingebaut. Im Gegensatz zu mechanischen Schnitttechniken, die häufig Burrs, Spannungspunkte oder Wärmeverzerrungen hinterlassen, erzeugt das Laserschneidemittel eine chirurgisch saubere Kante. Der fokussierte Strahl schmilzt oder verdampft den Stahl in einem kontrollierten, schmalen Pfad und ergibt Schnitte, die glatt, genau und praktisch frei von sekundärer Finishing sind. Diese Präzision ermöglicht komplizierte Muster, komplexe Geometrien und detaillierte Ätzung, die mit herkömmlichen Werkzeugen nicht durchführbar sind. Egal, ob es sich um einen Ziergitter, ein Präzisionsrad oder ein individuelles Architekturpanel handelt, Laser Cut Edelstahl liefert die Leistung mit Politur. Vielseitigkeit in Branchen Die Berufung von Edelstahl -Laser -Schnittplatten erstreckt sich über ein breites Branchenspektrum. Im Bausektor bilden sie das Rückgrat moderner Fassaden, Geländer und Verkleidungen - und die schlanke Ästhetik neben dem Wetterwiderstand anfing. In der Automobilherstellung sind sie maßgeblich an der Schaffung von Wärmeschildern, Klammern und Trimmelementen beteiligt, die eine Millimeter -Präzision erfordern. Medizinprodukte, Küchengeräte, Marine -Hardware und Elektronik stützen diese Technologie, um strenge Maßstäbe der Qualität zu erfüllen. Sogar Luxusdesign -Industrien - denken Sie nach, hoper Beschilderungen, dekorativen Panels oder Inneninstallationen -, die rostfreie Laser -Schnittplatten für ihre Fähigkeit, künstlerisches Flair mit struktureller Treue zu heiraten, zu heiraten. Warum traditionelle Methoden von Laserschnitten übertrifft Geschwindigkeit. Effizienz. Konsistenz. Dies sind die Säulen des Laserschnitts. Erstens beseitigt die nicht kontakte Natur des Laserstrahls mechanische Verschleiß und verringert Ausfallzeiten und Wartung. Dies führt zu niedrigeren Kosten und schnelleren Turnaround -Zeiten. Zweitens sorgen die automatisierten Steuerungssysteme, die den Laser leiten, eine Wiederholbarkeit. Egal, ob Sie einen Teller oder zehntausend schneiden, jedes Stück kommt von der Linie identisch. Darüber hinaus erzeugt der Prozess minimale Abfälle. Der fokussierte Strahl schneidet präzise an, optimiert den Materialverbrauch und minimiert Schrott. Da die Umweltverwaltung für die Produktionsphilosophien zentraler wurde, richtet sich Laserschneidungen mit grüneren Praktiken an. Maßgeschneiderte Lösungen, skalierbare Ergebnisse Die heutigen Kunden erfordern eine Anpassung ohne Kompromisse. Lasergeschnittene Edelstahlplatten bieten in beiden Fällen die Beweglichkeit, um sie zu liefern. Unabhängig davon, ob es sich bei dem Projekt um einen maßgeschneiderten einmaligen Prototyp oder einen Produktionsauflauf in vollem Maßstab handelt, gilt Laserschneidungen für eine Reihe von Volumina, ohne die Qualität zu beeinträchtigen. Advanced CAD -Integration ermöglicht schnelle Design -Iterationen. Änderungen können digital und fast sofort umgesetzt werden-ein wesentlicher Vorteil in schnelllebigen Branchen, in denen Anpassungsfähigkeit König ist. Schlussfolgerung: Für Exzellenz entwickelt Edelstahl -Laser -Schnittplatten verkörpern das Beste aus der modernen Ingenieurwesen - Streit, Präzision und Effizienz, die in ein einzelnes Produkt zusammenfassen. Sie dienen als ruhige Arbeitspferde hinter unzähligen Innovationen, sichtbar und unsichtbar, ästhetisch und funktional. In einer Welt, in der sich Toleranzen verschärfen und die Erwartungen steigen, ist Laser-geschnittenes Edelstahl nicht nur eine Materialauswahl. Es ist strategisch. Ein Engagement für Qualität. Eine Stiftung für Exzellenz.

2025-06-06 -

Nachrichten

METAL Stempelabschirmtheit Hülle Abdeckung: Präzision erfüllt den Schutz

Im sich ständig weiterentwickelnden Bereich der Elektronik, in dem Mikrosekunden und Mikromillimeter die Leistung definieren können, ist das Schutz der empfindlichen Schaltkreise nicht optional-es ist imperativ. Der Metallstempelabdeckung Abdeckung tritt als stiller Sentinel in dieser Arena mit hohen Einsätzen auf und heiratet strukturelle Finesse mit kompromissloser Verteidigung. Diese Abschirmbedeckungen werden durch einen akribischen Stempelprozess erstellt und sind so konzipierende Standards entwickelt. Im Gegensatz zu generischen Gehäusen sind Metallstempelhüllen auf die Präzisions-Fit-Integration zugeschnitten, um minimale Signalstörungen und maximale elektromagnetische Kompatibilität (EMC) zu gewährleisten. Unabhängig davon, ob in Unterhaltungselektronik, Automobilsteuereinheiten oder Luft- und Raumfahrt -Instrumenten eingesetzt werden, dienen diese Gehäuse als unsichtbare Rüstung - lichtgewicht, belastbar und bemerkenswert effektiv. Im Kern ihrer Leistung liegt der Stempelprozess. Hersteller mit hoher Tonnage-Pressen und fein abgestimmten Stimmungen formen die Metalle mit hoher Leitfähigkeit-typisch Edelstahl-, Kupfer- oder Nickellegierungen-komplexe Geometrien mit akuter Genauigkeit. Dies führt zu Komponenten, die nicht nur umhüllen, sondern auch den Feinheiten der zugrunde liegenden Schaltung entsprechen. Jede Falte, Registerkarte und Perforation sind beabsichtigt und dienen dazu, elektromagnetische Emissionen abzuleiten oder einen sicheren Kontaktpunkt für die Erdung zu liefern. Was eine Metallstempelabdeckung über den bloßen Schutz hinaus erhöht, ist seine doppelte Funktionalität. Es schützt empfindliche Komponenten vor externen elektromagnetischen Interferenzen (EMI) und enthält gleichzeitig Emissionen des Geräts selbst. Dieser Zwei-Wege-Schild sorgt für die Einhaltung globaler EMC-Standards und sorgt für die Signalintegrität-entscheidend für hochfrequente Anwendungen wie 5G, Radarsysteme und erweiterte Computerhardware. Die Anpassung ist ein Eckpfeiler ihrer Anziehungskraft. Diese Abdeckungen sind nicht einheitlich. OEMs erfordern häufig komplizierte Designanpassungen-Ventilationssteckplätze, Multi-Cavity-Konfigurationen, selektive Beschichtung oder Lasermarkierung. Die Vielseitigkeit des Stempelprozesses berücksichtigt alles und skaliert vom Prototyp zu hoher Volumenproduktion, ohne Toleranzen oder Vorlaufzeiten zu beeinträchtigen. Darüber hinaus bieten ihre materielle Effizienz und Recyclingfähigkeit unterschiedliche Nachhaltigkeitsvorteile. Im Gegensatz zu Alternativen mit geformten Kunststoffen oder Stanzkastern erzeugen gestempelte Metallgehäuse minimale Abfälle und sind vollständig zurückerlangt, wobei sie mit den Umweltmandaten moderner Produktionsökosysteme übereinstimmen. Aus dem Gesichtspunkt des Designs ist ihr minimaler Fußabdruck ein weiterer Wettbewerbsvorteil. In einer Zeit, in der die Platzoptimierung von größter Bedeutung ist, bieten diese Abschirmbezüge einen kompakten Schutz ohne Masse. Nahtlos in PCB oder Gehäuse integriert und bewahrt die Eleganz des Produkts und schützt seine Funktionalität leise. Die Metallstempelabdeckung ist keine passive Komponente - es ist ein strategischer Schutz, der mit Zweck konstruiert ist. Seine Fähigkeit, strukturelle Integrität, elektromagnetische Abschirmung und anpassungsfähiger Formfaktor zu kombinieren, macht sie in der heutigen Hochleistungselektronik unverzichtbar. Wenn sich die Innovation beschleunigt und Geräte zunehmend kompakt und leistungsstarker werden, wird die Rolle der präzisen, zuverlässigen Abschirmung nur kritischer. In diesem Zusammenhang ist das metallstempelte Cover nicht nur ein Fall - es ist der Fall für Exzellenz.

2025-05-30 -

Nachrichten

Die Präzision und Kraft von Blech -medizinischen Schalen: Ein strukturelles Wunder im modernen Gesundheitswesen

Im Bereich der medizinischen Technik ist Präzision von größter Bedeutung. Von diagnostischen Geräten über Lebensunterhaltungssysteme muss jede Komponente strenge Standards erfüllen. Ein kritisches und doch oft übersehenes Element in dieser Hochstockbranche ist die medizinische Blechschale - Das schützende, strukturelle Exoskelett, das wichtige medizinische Geräte umhüllt. Das Rückgrat medizinischer Geräte Auf den ersten Blick mag eine medizinische Blechschale wie ein einfacher Gehäuse erscheinen. In Wirklichkeit handelt es sich um eine akribisch konstruierte Komponente, die mechanische Haltbarkeit, EMI -Abschirmung, Hygienekonformität und ergonomische Funktionalität bietet. Weit mehr als ein Gehäuse dient es als erste Verteidigungslinie - die sensible interne Elektronik gegen physische Schäden, Verunreinigungen und Umweltschwankungen zu bewahren. Diese Schalen werden vorwiegend aus hochgradigem Edelstahl oder Aluminium ausgestattet und werden nicht nur aus der Festigkeit, sondern auch wegen ihrer Korrosionsbeständigkeit, der Erleichterung der Sterilisation und der minimalen Wartungsanforderungen ausgewählt. Ihre Oberflächen müssen im häufigen sanitären Einrichtungen mit harten Chemikalien makellos bleiben - eine unnachgiebige Nachfrage in sterilen Umgebungen wie Operationssälen und Intensivstationen. Engineering Elegance trifft die klinische Genauigkeit Das Design einer medizinischen Blechschale ist ein ausgeklügelter Balanceakt. Einerseits muss es robust genug sein, um tägliche Verschleiß, versehentliche Unebenheiten und intensive Reinigung standzuhalten. Andererseits muss es ein elegantes, professionelles Erscheinungsbild beibehalten, das die Schwere der medizinischen Umgebung widerspiegelt. Ingenieure arbeiten eng mit medizinischen Fachleuten zusammen, um sicherzustellen, dass jede Kurve, Naht und jedes Scharnier zielgerichtet ist. Abgerundete Ecken verringern das Verletzungsrisiko und vereinfachen die Reinigung. Modulare Panels ermöglichen einen schnellen Zugang zur Wartung. Perforationen und Lüftungsschlitze werden strategisch platziert, um die thermische Regulierung zu erleichtern, ohne die Hygiene zu beeinträchtigen. Dies sind keine willkürlichen Entscheidungen - sie werden in einem streng regulierten Entwurfsgerüst berechnet, der den ISO 13485 -Standards und FDA -Richtlinien regiert. Anpassung für spezielle Anwendungen Keine zwei medizinischen Umgebungen sind identisch. Ein Neugeborenen -Inkubator hat sehr unterschiedliche Anforderungen als eine Radiologie -Workstation. Hier wird die Anpassung wesentlich. Blechmedizinische Schalen können mit einem hohen Grad an Spezifität zugeschnitten werden: Abmessungen, Befestigungsmechanismen, Isolationsmaterialien und Finishbeschichtungen können an das jeweilige Gerät und die jeweilige Umgebung angepasst werden. Pulverbeschichtungen werden nicht nur für die Ästhetik, sondern auch für ihre antimikrobiellen Eigenschaften und ihren taktilen Komfort aufgetragen. Markenelemente - wie geprägte Logos oder Farbcodierung - können nahtlos in das Shell -Design integriert werden, ohne die Integrität oder Sterilität zu beeinträchtigen. Stille Wächter der Innovation Während sie im Hintergrund tätig sind, sind Blech -Medizinschalen von entscheidender Bedeutung für die Innovation im Gesundheitswesen. Wenn Medizintechnologien kompakter und komplexer werden, wächst die Notwendigkeit effizienter, raumsparender und sicherer Gehäuse. Diese Muscheln halten die Funktionalität und Langlebigkeit von Multimillionen-Dollar-Geräten leise auf. Von MRT -Maschinen und Dialyseeinheiten bis hin zu mobilen Diagnosekarren und automatisierten Spendern ist die Rolle der Shell sowohl still als auch standhaft. Es bewahrt, schützt und verlängert - und veranlasst, dass die Technologie innerhalb der Funktionen fehlerfrei, wenn Leben auf dem Spiel steht. Die Zukunft: intelligente Integration und Nachhaltigkeit Mit Blick auf die Zukunft wird die Entwicklung von Blech -medizinischen Schalen mit intelligenter Technologie und nachhaltiger Fertigung überschneiden. Die Integration von berührungslosen Sensoren, digitalen Displays und IoT -Schnittstellen verwandelt diese Shells in aktive Teilnehmer an der Patientenversorgung - nicht nur passive Behälter. Darüber hinaus ebnen Fortschritte beim Laserschneiden, CNC-Bearbeitung und umweltfreundlichen Beschichtungen den Weg für grünere Produktionsprozesse. Recycelbare Metalle und modulare Konstruktionen, die Abfall bei Upgrades reduzieren, werden zunehmend priorisiert und die medizinische Technik mit breiteren Umweltzielen ausgerichtet. Die medizinische Blechschale ist ein Beweis dafür, wie die Form nahtlos mit der Funktion im Dienst der menschlichen Gesundheit in Einklang gebracht werden kann. Es ist ein Produkt von anspruchsvollen Standards, interdisziplinäre Zusammenarbeit und unerbittliche Innovation. In einer Welt, in der jede Sekunde und jedes Signal wichtig ist, stehen diese Muscheln als ruhige Wachposten - dauerhaft, zuverlässig und unbestreitbar wesentlich.

2025-05-23 -

Nachrichten

Hardware -Waschmaschine Stempelteile: Präzision in jedem Schlag

In der Welt der industriellen Herstellung ist Präzision kein Luxus - es ist die Grundlinie. Im Kern vieler struktureller Baugruppen und mechanischer Anwendungen liegen Komponenten, die, obwohl sie oft übersehen werden, grundsätzlich unverzichtbar sind. Darunter, Hardware -Waschmaschinenstempelteile Nehmen Sie einen entscheidenden Raum ein und gewährleisten leise Leistung, Haltbarkeit und dimensionale Genauigkeit in unzähligen Branchen. Verständnis der Waschmaschine Stempeln: Mehr als das Auge trifft Die Stempel von Waschmaschinen ist ein Metallherstellungsprozess, bei dem flache Metallblätter in Unterlegscheiben-kreisförmige, scheibenähnliche Komponenten mit einem zentralen Loch-durch Hochdruck-Stempeloperationen umgewandelt werden. Während ihr Erscheinungsbild auf Einfachheit hinweist, müssen diese Komponenten den genauen Toleranzen entsprechen, erheblichen mechanischen Spannungen standhalten und die dimensionale Integrität in Hochleistungsumgebungen aufrechterhalten. Diese Unterlegscheiben sind keine bloßen Abstandhalter. Sie sind Lastverteiler, Schwingungsdämpfer und Korrosionswiderstände. Von der Luft- und Raumfahrt bis zur Automobile, Elektronik bis hin zu schweren Maschinen, stempeln Stempelheiger zu den Baugruppen, die Zuverlässigkeit ohne Kompromisse erfordern. Die Mechanik hinter Präzision Der Stempelprozess umfasst Würfelsätze, Stanzpressen und sorgfältig kalibrierte Werkzeuge. Kaltstahl, Edelstahl, Aluminium, Messing oder sogar exotische Legierungen können je nach Anwendung verwendet werden. Jedes Material bringt unterschiedliche Eigenschaften mit sich - thermischer Widerstand, Formbarkeit, Zugfestigkeit -, die seine Eignung beeinflussen. Mit Hochgeschwindigkeitsstempelpressen, die Tausende von Einheiten pro Stunde produzieren können, ist die Konsistenz von größter Bedeutung. Ausgefugte Qualitätskontrollsysteme stellen sicher, dass jede Waschmaschine den ISO- oder kundenspezifischen Standards erfüllt. Von der Dicke Gleichmäßigkeit bis hin zu burrfreien Kanten bleibt nichts dem Zufall überlassen. Progressive Stempel, eine häufig verwendete Methode, verbessert die Effizienz weiter. Dieser Ansatz ermöglicht es, dass mehrere Operationen in einem einzigen Pass auftreten, um die Produktionszeit und den Materialabfall zu verkürzen und gleichzeitig die Ausgangspräzision zu erhöhen. Warum Hardware -Unterlegscheiben mehr wichtig sind als Sie denken In Ansammlungen, bei denen Drehmoment, Last oder thermisches Radfahren ein Faktor sind, kann eine minderwertige Waschmaschine zu einem kritischen Ausfallpunkt werden. Eine gestempelte Waschmaschine, die korrekt spezifiziert und präzise hergestellt wurde, mindert dieses Risiko. Betrachten Sie verschraubte Gelenke in einem Aufhängungssystem. Eine gehärtete Stahlwaschmaschine verteilt die Last, verhindert die Einbettung und schützt Oberflächen vor Beschädigungen. In der Elektronik verhindert eine nicht leitende Waschmaschine elektrische Störungen oder Erdungsfehler. Dies sind keine nachträglichen Gedanke - sie sind stille Sentinels der Systemintegrität. Anpassung und Skalierbarkeit Moderne Hersteller bieten maßgeschneiderte Waschmaschinen -Stempellösungen an und liefern benutzerdefinierte Abmessungen, Oberflächen und Materialkompositionen, um einzigartige Spezifikationen zu erfüllen. Egal, ob es sich um einen Luft- und Raumfahrtprototyp mit niedrigem Volumen oder ein Automobilanlauf mit hohem Volumen handelt, Skalierbarkeit und Anpassungsfähigkeit definieren wettbewerbsfähige Stempeldienste. Oberflächenbehandlungen wie Zinkbeschichtung, Passivierung oder Schwarzoxid können die Korrosionsbeständigkeit verbessern, die Leitfähigkeit verbessern oder den ästhetischen Anforderungen anpassen. Präzision erstreckt sich schließlich über die Dimensionen hinaus, um jedes Element der Funktionalität einzuschließen. Hardware -Waschmaschinenstempelteile sind nicht nur Komponenten. Es handelt sich um Präzisionsartefakte, die an der Kreuzung von Ingenieurwesen und Handwerkskunst geschmiedet wurden. In einer Produktionslandschaft, in der jedes Detail wichtig ist, dienen sie als Beweis für die Kraft des speziell gebauten Designs und der akribischen Ausführung. Wenn die Zuverlässigkeit nicht verhandelbar ist, liefern gestempelte Unterlegscheiben-in der Stille, mit Stärke und in Maßstab.

2025-05-15 -

Nachrichten

Was macht Metall -Stempelabschirmhülle für die moderne Elektronik wesentlich?

In einer Zeit, in der elektronische Geräte immer komplexer und kompakter werden, war die Nachfrage nach zuverlässigen Schutzmechanismen nie höher. Eine solche kritische Komponente, die oft übersehen wird, ist die Metallstempelabdeckung Abdeckung - Ein kleines, aber unverzichtbares Element bei der Aufrechterhaltung der Signalintegrität, zur Reduzierung der elektromagnetischen Interferenz (EMI) und zur Gewährleistung einer optimalen Leistung der Geräte. Was genau unterscheidet diese Abschirmbezüge von herkömmlichen Gehäusen? Im Gegensatz zu Alternativen aus plastischen oder geformten Alternativen werden die Abdeckungen der Metallstempelabdeckungen mithilfe fortgeschrittener Kaltentstehungstechniken präzisionsmotorisiert, die komplizierte Geometrien ermöglichen, ohne die strukturelle Integrität zu beeinträchtigen. Dieser Prozess sorgt für eine perfekte Anpassung über empfindliche Schaltkreise und bietet eine überlegene Leitfähigkeit und das thermische Management-zwei wichtige Faktoren in den heutigen hochfrequenten Anwendungen. Hersteller in der gesamten Branche - von der Automobilindustrie bis zur Telekommunikation - verwandeln sich aufgrund ihrer außergewöhnlichen EMI -Unterdrückungsfähigkeiten zunehmend in gestempelte Metallschilde. Da elektronische Systeme mit höherer Geschwindigkeit und engerer Nähe arbeiten, steigt das Risiko einer Signalverschlechterung dramatisch an. Diese Abschirmbezüge wirken als Faraday-Käfige, die Komponenten effektiv aus externen Rauschquellen isolieren und das Übersprechen zwischen benachbarten Schaltkreisen verhindern. Aber Funktionalität allein erzählt nicht die ganze Geschichte. Der wahre Wert liegt darin, wie sich diese Abdeckungen nahtlos in moderne Fertigungsworkflows integrieren. Mit anpassbaren Designs, die Ausschnitte, Belüftungsschlitze und Erdungsartikel entsprechen, bieten sie sowohl Vielseitigkeit als auch Effizienz. Darüber hinaus gewährleistet die Verwendung von leichten Legierungen wie Aluminium oder Stahl eine Haltbarkeit, ohne unnötige Masse hinzuzufügen - eine wesentliche Überlegung bei tragbarer und tragbarer Elektronik. Ein weiterer zwingender Vorteil ist die Kosteneffizienz. Im Vergleich zu bearbeiteten oder 3D-gedruckten Abschirmlösungen nutzt Metallstempel die Skaleneffekte, wodurch es ideal für Produktionsläufe mit hoher Volumen ist. Der optimierte Herstellungsprozess reduziert auch die Vorlaufzeiten und ermöglicht es Unternehmen, schnell auf die Entwicklung von Designanforderungen und Marktanforderungen zu reagieren. Trotzdem könnte man fragen: Sind alle Metallstempelabdeckungen gleich? Die Antwort hängt weitgehend von dem Fachwissen hinter dem Design und der Produktion ab. Präzisions -Werkzeug, Materialauswahl und Einhaltung der Industriestandards wie ROHS und Reichweite spielen eine zentrale Rolle bei der Bestimmung der Leistungsergebnisse. Die Partnerschaft mit einem seriösen Lieferanten, der die Nuancen der EMI-Minderung versteht, kann den Unterschied zur Erreichung der langfristigen Zuverlässigkeit ausmachen. Von Smartphones bis hin zu industriellen Kontrollsystemen geht die Rolle des Metallstempelabdeckungsabdeckungen über den bloßen Schutz hinaus - sie sind wichtig für die Aufrechterhaltung der Einhaltung, die Verbesserung der Langlebigkeit der Produkte und die Bereitstellung konsistenter Benutzererfahrungen. In einer Zeit, in der die Leistungsränder rasiermesserdünn sind und eine solche grundlegende Komponente eine Katastrophe bedeuten können. Während sich die Elektronik weiterentwickelt, müssen auch die Methoden, die wir anwenden, um sie zu schützen. Die Metallstempelabdeckung ist nicht nur eine passive Komponente. Es ist ein strategisches Kapital - eines, das in den Geräten, auf die wir uns jeden Tag verlassen, stillschweigend Klarheit, Stabilität und Widerstandsfähigkeit gewährleistet.

2025-05-09

英语

英语 俄语

俄语 德语

德语